检查灭菌器的门密封圈是否完好,有无破损或老化,确保密封严密(防止蒸汽泄漏影响灭菌效果)。

确认蒸汽源、水源、电源连接正常,压力和电压符合设备要求(如蒸汽压力通常需 0.3-0.6MPa)。

检查排水管路是否通畅,避免灭菌后冷凝水排放受阻。

待灭菌物品需清洗干净,包装符合要求(如使用专用灭菌包布、纸塑袋等,包装不宜过紧,预留蒸汽流通空间)。

不同类型物品分开装载(如器械、敷料、液体等),液体类需直立放置,避免倾倒;器械类需拆开关节,确保蒸汽穿透。

物品不能超过灭菌器内腔容积的 80%,且不能堵塞灭菌器内的蒸汽喷射口和排气口。

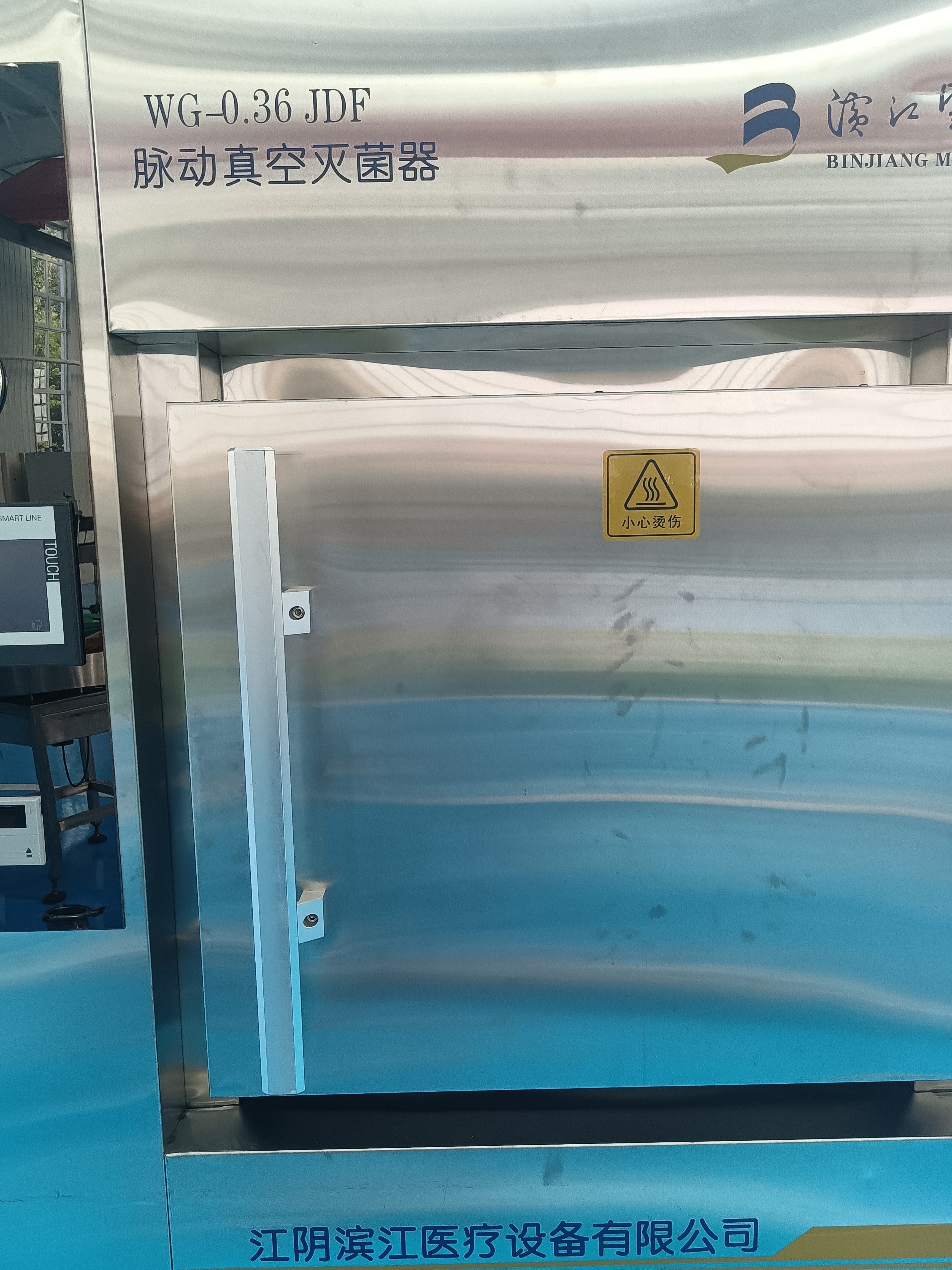

固体器械、敷料等:常用 “脉动真空" 程序(一般 3-4 次脉动,每次抽真空至 - 0.08MPa 以下,再注入蒸汽至 0.13-0.14MPa,温度 132-134℃,灭菌时间 4-6 分钟)。

液体类(如培养基):需选择 “静止灭菌" 程序(避免脉动导致液体沸腾,温度 121℃,灭菌时间 15-30 分钟)。

根据待灭菌物品类型选择对应程序:

确认程序参数(温度、时间、脉动次数),部分设备可手动调整,需符合行业规范(如医疗领域遵循 WS 310 标准)。

脉动真空阶段:多次抽真空排除冷空气,每次抽真空后注入少量蒸汽,反复置换直至腔内空气排尽。

升温升压阶段:持续注入蒸汽,使腔内温度、压力达到设定值,并维持稳定。

灭菌阶段:在设定温度和压力下保持规定时间,杀灭包括芽孢在内的微生物。

排气降压阶段:灭菌结束后,缓慢排出腔内蒸汽,降低压力至常压(液体类需缓慢降压,防止暴沸)。

干燥阶段(可选):对敷料等物品,可通过抽真空或注入洁净空气进行干燥,避免二次污染。

关闭灭菌器门,确保门锁紧(设备通常有电子锁,未锁紧会报警)。

启动程序,设备自动完成以下阶段:

待灭菌器压力降至 0MPa、温度降至 80℃以下时,方可打开门(防止高温蒸汽烫伤)。

取出灭菌物品,检查包装是否完好(如有破损需重新灭菌),并记录灭菌参数(温度、时间、压力等),留存灭菌监测结果(如化学指示卡变色是否合格、生物指示剂是否灭菌达标)。

操作人员需经过培训,熟悉设备应急处理(如超压时的泄压操作、门无法打开时的手动解锁方法)。

严禁在灭菌过程中强行开门,或装载易燃易爆物品(如酒精等挥发性液体需特殊处理)。

每次使用后清洁灭菌器内腔、门密封圈,定期更换过滤器(防止杂质堵塞蒸汽通道)。

定期校验温度、压力传感器,确保参数准确;每年进行生物监测(用嗜热脂肪芽孢杆菌指示剂),验证灭菌效果。

精密仪器、橡胶制品等需选择低温灭菌程序(如环氧乙烷),避免高温损坏;

液体灭菌时,容器不能装太满(一般不超过 80%),瓶口需松动(防止压力过高导致爆裂)。

脉动真空灭菌器的使用核心是 “确保冷空气排尽、参数匹配物品类型、规范操作与监测"。严格遵循操作流程和维护要求,既能保证灭菌效果,也能延长设备寿命,尤其在医疗领域,直接关系到患者安全,需高度重视每一步骤的规范性。

梁山成行机械设备有限公司(德行化工)版权所有 GoogleSitemap 技术支持:化工仪器网 管理登陆