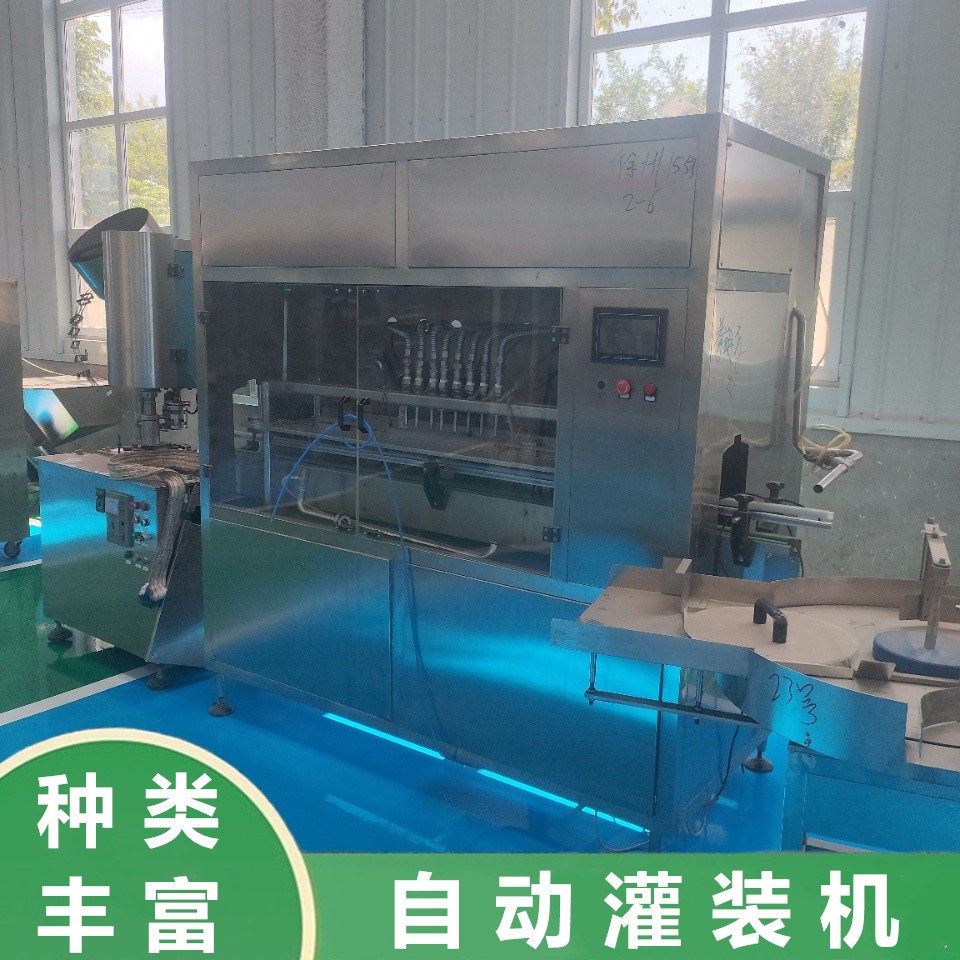

自动灌装机主要工作特点?

自动灌装机作为现代工业规模化生产的核心设备,其工作特点紧密围绕 “降本增效、保障品质、适配多元需求" 展开,既解决了人工灌装的效率瓶颈与精度缺陷,又能应对不同行业、不同物料的生产痛点。结合自动灌装机的工作原理与实际应用场景,其主要工作特点可归纳为 “五大核心优势",每一项特点均直接服务于企业的生产效率提升与产品质量管控。

一、高自动化程度:减少人工干预,降低 “人为误差"

自动灌装机的特点是全流程自动化运作,从 “容器输送" 到 “物料灌装" 再到 “后期清洁",无需大量人工参与,仅需 1-2 名操作人员完成参数设定与监控,即可实现连续生产,大幅降低人工成本与人为失误风险。

具体表现为:理瓶机自动整理容器方向,输送带精准输送至灌装工位,夹瓶机构自动定位容器,灌装头按设定参数完成填充,部分设备还能联动封口、贴标等后续工序,形成 “灌装 - 封口 - 标识" 一体化生产线。例如,在果汁饮料生产中,自动灌装机可实现 “空瓶整理→清洗→烘干→灌装→旋盖" 全自动化,每小时产能可达数千瓶,而人工灌装每小时仅能完成 50-100 瓶,且易因疲劳导致容器定位偏差、剂量不均等问题。

此外,自动化还体现在 “异常自动处理" 上:当设备检测到卡瓶、漏液、计量超差等问题时,会立即触发急停或报警,避免不合格产品流入下道工序

二、高精度计量控制:保障产品一致性,减少 “物料浪费"

计量精度是自动灌装机的核心竞争力,其通过专业化计量系统与实时反馈机制,将灌装误差控制在行业标准范围内,确保每一件产品的净含量、剂量高度一致,既符合国家质量标准(如食品 “净含量标注规定"、医药 “剂量准确性要求"),又能减少物料浪费,降低生产成本。

不同物料对应不同的高精度计量方式:液体物料(如果汁、口服液)采用活塞式或流量计式计量,误差可控制在 ±0.1-±0.5ml;粉末物料(如奶粉、药品粉末)采用螺杆式或称重式计量,误差低至 ±0.3g;颗粒物料(如坚果、胶囊)采用容积式或振动式计量,确保每袋 / 每瓶的颗粒数量偏差不超过 1-2 颗。

以口服液生产为例,人工灌装的剂量误差可能达到 ±1ml,远超医药行业 ±0.1ml 的标准,而自动灌装机通过伺服电机控制活塞行程,配合光电传感器实时校准,可将误差稳定在 ±0.05ml 内,既避免因剂量不足导致的质量投诉,又减少因剂量超标造成的原料浪费(按每日生产 10 万支口服液计算,仅剂量控制一项,每年可节省原料成本数十万元)。

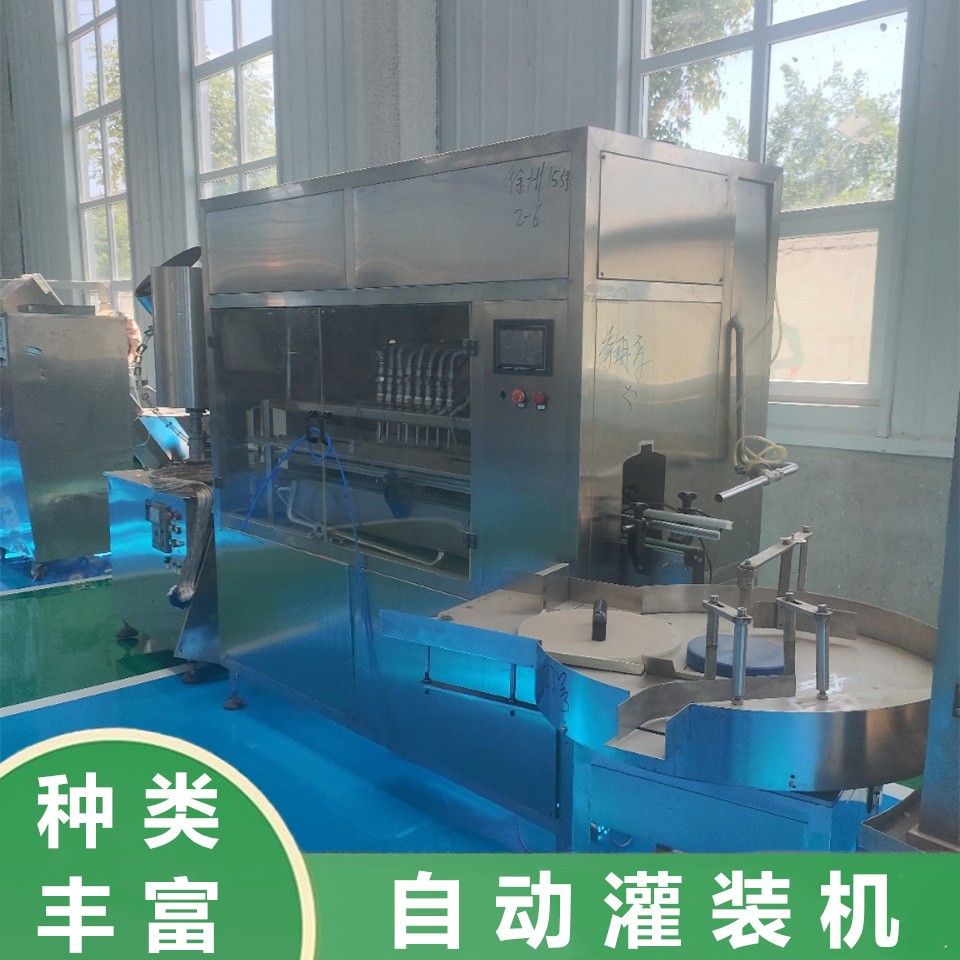

三、强物料适配性:“一机多能",应对多元生产需求

自动灌装机并非 “单一物料专用",而是通过模块化设计与可调节参数,适配液体、膏体、粉末、颗粒等不同形态物料,以及瓶、袋、罐、软管等不同容器规格,满足企业 “多品类、小批量" 的生产需求,无需重复购置多台设备,降低设备投入成本。

针对不同物料的特性,设备通过调整核心部件与辅助功能实现适配:

例如,一家中小型食品企业可通过同一台自动灌装机,仅更换灌装头与调整参数,即可实现 “果汁→酱料→坚果颗粒" 的切换生产,设备利用率提升 300%,大幅降低多品类生产的门槛。

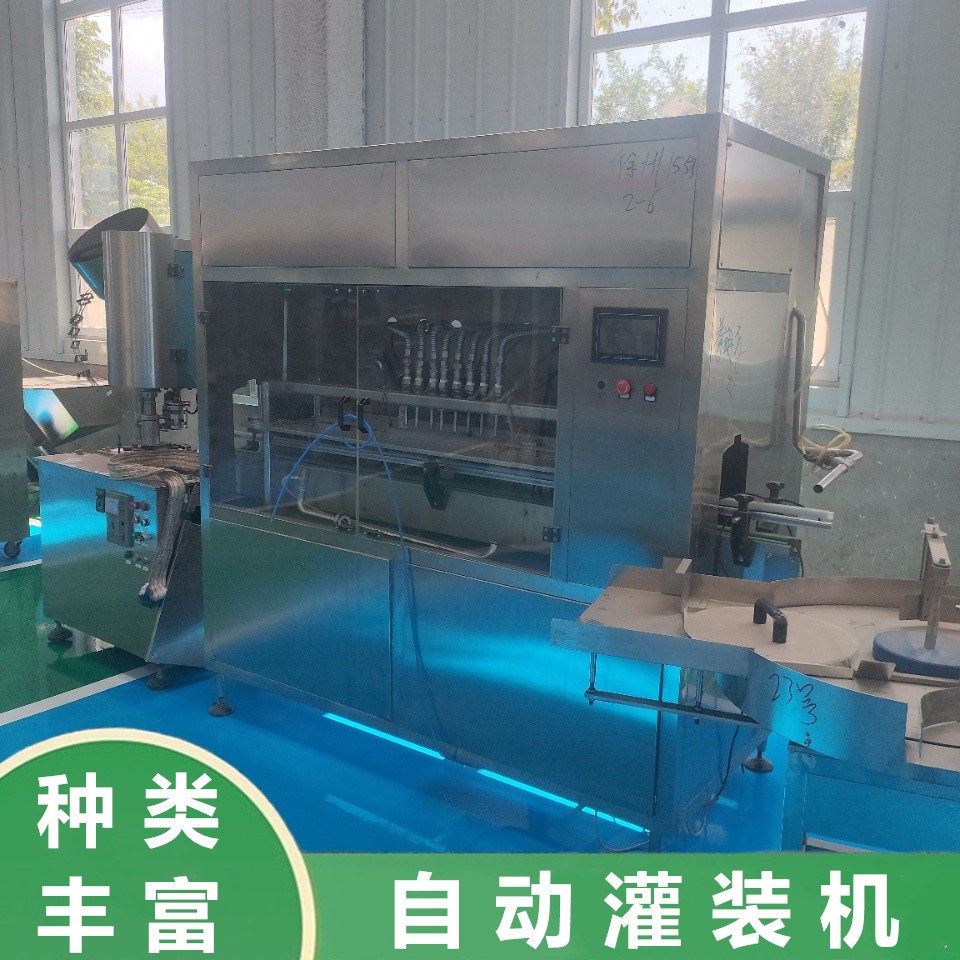

四、高生产效率:规模化产能,支撑市场快速交付

自动灌装机的 “高速度" 是其支撑企业规模化生产的关键,通过多工位协同与连续运作,每小时产能可达数千至数万件,远超人工效率,尤其适合食品饮料、日化等需求旺盛的行业,帮助企业快速响应市场订单,避免因产能不足错失商机。

产能优势主要源于两方面:一是 “多灌装头并行作业",常见的 6 头、8 头、12 头灌装机,可同时对多个容器进行灌装,如 8 头果汁灌装机每小时可灌装 2000-3000 瓶(500ml),是 4 头设备的 2 倍;二是 “连续无间断运作",设备可实现 24 小时连续生产(仅需定期停机清洁与维护),而人工灌装需考虑休息、交接等因素,实际有效工作时间不足 10 小时。

以大型瓶装水厂为例,一条配备 12 头自动灌装机的生产线,每小时产能可达 5000 瓶,单日产能突破 10 万瓶,若采用人工灌装,需投入 50 名以上工人才能达到同等产能,人工成本与管理难度大幅增加。高生产效率不仅降低单位产品的生产成本,更能帮助企业在旺季(如夏季饮料需求高峰)快速交付订单

数据化管理,提升 “生产可控性"

随着工业 4.0 的推进,现代自动灌装机普遍融入智能化技术,通过数据采集、实时监控与追溯功能,让生产过程更可控、可查,帮助企业实现精细化管理,降低质量风险与管理成本。

智能化特点主要体现在三方面:

参数可视化与便捷调整:通过 7-10 英寸触控屏,操作人员可直观设置灌装剂量、速度、温度等参数,无需手动拆卸调整,参数修改后立即生效,如更换果汁口味时,仅需在屏幕上调整糖分添加比例与灌装速度,10 分钟内即可完成换产;

实时数据监控与预警:设备通过 PLC 系统采集计量误差、电机电流、压力值等运行数据,在屏幕上实时显示,若数据超标(如计量误差超过 ±0.5ml),系统自动发出声光警报,并提示异常部位(如 “3 号灌装头计量偏差"),便于快速排查;

生产数据可追溯:自动记录每批次的生产时间、产量、合格数、操作人员、设备参数等信息,生成电子报表并存储(可保存 1-3 年),若后续出现质量问题,可通过报表追溯到具体批次与生产环节,快速定位原因(如 “2024 年 5 月 10 日批次口服液剂量偏差,因 4 号称重传感器未校准")。

这种智能化与可追溯性,尤其适合医药、婴幼儿食品等对质量追溯有要求的行业,既满足监管部门的合规要求,又能帮助企业快速优化生产流程,提升管理效率。

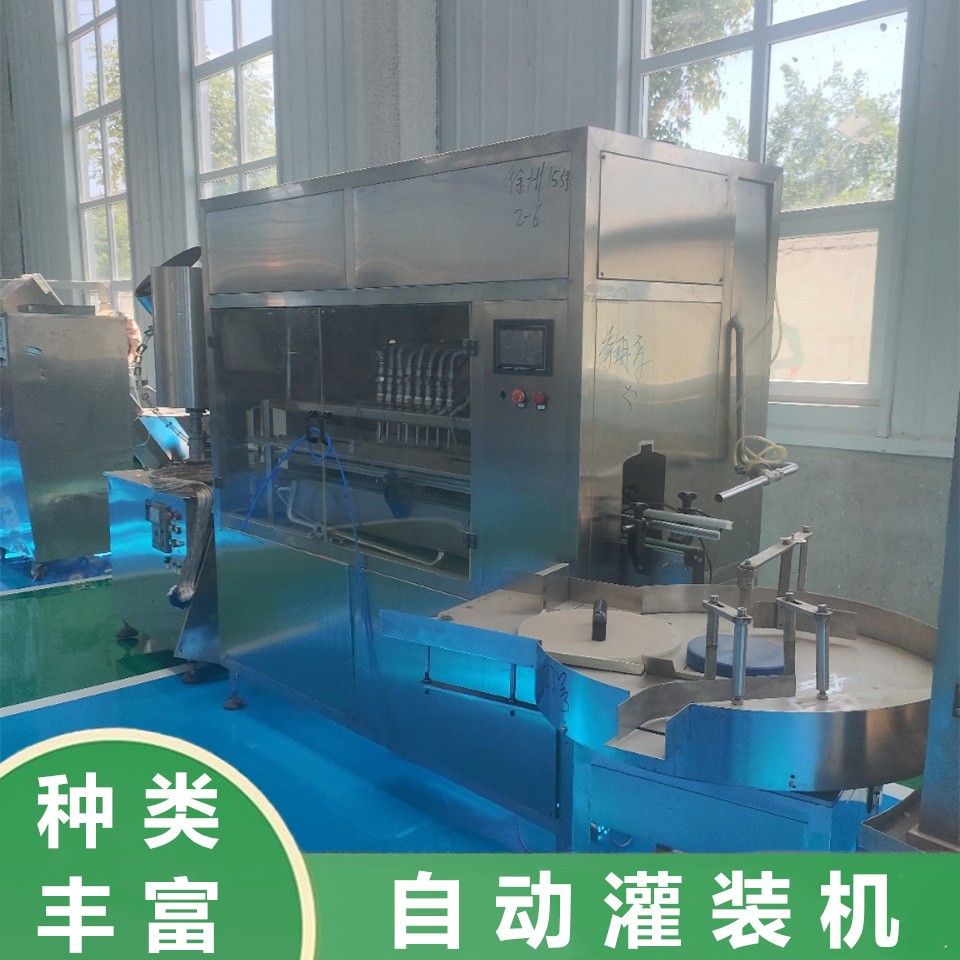

六、稳定性与易维护性:降低停机风险,保障 “连续生产"

自动灌装机的长期稳定运行,离不开其 “结构可靠" 与 “易维护" 的特点,这也是企业选择自动设备的重要考量 —— 减少故障停机时间,保障生产线连续运转,避免因设备故障导致订单延误。

稳定性体现在 “核心部件耐用性" 上:接触物料的部件采用 304/316 不锈钢、食品级硅胶等耐腐蚀、耐磨损材质,使用寿命可达 3-5 年;传动系统采用同步带 + 精密齿轮,传动精度高、磨损小,平均运行时间(MTBF)可达 8000 小时以上;

易维护性则体现在 “结构模块化" 与 “维护便捷" 上:核心部件(如灌装头、计量泵)采用模块化设计,拆卸更换仅需专用工具,无需整体拆解设备,如更换灌装头密封圈仅需 5-10 分钟;设备配备维护提示功能,通过触控屏提醒 “本月需更换螺杆"“下周需校准传感器",避免因遗忘维护导致故障;同时,厂家通常提供详细的《维护手册》与视频教程,操作人员经过简单培训即可完成基础维护(如清洁、润滑、易损件更换)。

例如,某酱料生产企业的自动灌装机,因采用模块化设计,某次灌装头故障时,维修人员仅用 20 分钟就完成更换与调试,停机时间远低于传统设备的 2-3 小时,最大限度减少了产能损失。

结语:工作特点决定 “生产价值"

自动灌装机的 “高自动化、高精度、强适配性、高效率、智能化、稳定性" 六大工作特点,并非孤立存在,而是相互协同,共同为企业创造 “降本、提质、增效" 的生产价值:高自动化减少人工成本,高精度降低物料浪费,强适配性提升设备利用率,高效率支撑规模化生产,智能化优化管理,稳定性保障连续运转。

无论是食品饮料行业的 “快速量产",医药行业的 “无菌精准",还是日化行业的 “多品类切换",自动灌装机的工作特点都能精准匹配行业需求,成为现代工业生产中的 “核心伙伴"。理解这些特点,不仅能帮助企业更好地选择适配设备,更能充分发挥设备优势,实现生产效率与产品品质的双重提升。

如何很好的使用灌装机